| 悪戦苦闘〜石窯製作日記...(^0_0^)v | ||||||||||||||||

|

以前に奥が石窯製作のノウハウ本を買ってきた事があった。その時は面白そうやなぁ〜だけやったが...兄が自宅に薪ストーブを据えたという。周りにもちらほらと噂に聞く...考えてはみたものの今の自宅環境には間取りからしても無理がある。いや無理して付かなくはないが、そのためのスペースや使い勝手の犠牲の方が大きすぎるので断念。それならばと思いついたのが石窯だ。これならば庭に設置で良いわけだしBBQ開催の時の楽しみも増えるし...という事で2014年6月後半からNOBUの石窯作りが始まった。

|

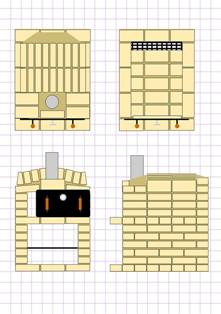

| まずはPCソフトを使ってイメージ図を作成、この段階ではあくまでも創造の状態。 |  |

| 設置場所と決めたウッドデッキ前の部分のクリーピングタイムを引っ剥がします。 |  |

| 邪魔となるものを整理してスペースを確保。 |  |

| 続いて基礎工事の為の穴掘りですが...以前砕石を撒いて駐車場にしていた事のある我が家の庭は非常に固い!!そこで削岩機の登場〜(笑) |  |

| 削岩機で地面をほぐしながらスコップで土を掘り進めていきます。 |  |

| PAGE TOP ↑ | |

| なんとか基礎つくりに必要な穴掘り完了〜「いやぁ土方ってほんま大変な仕事やなぁ」とつくづく.... |  |

| 掘った穴に砕石を敷きつめ自作の枕木タンバーでしっかりと打ち固めます。でも地面が固いのでなかなか沈まない... (^0_0^; |

|

| 砕石の上に基礎となるブロックを仮置きして確認。どんな構造の基礎にするかをいろいろと考え中〜(-。-)? |  |

| 構想が固まったところでセメントを練り練り... |  |

| 練りあがったセメントを砕石の上に打ち込んでブロックを設置していきます。 |  |

| PAGE TOP ↑ | |

| 隙間には砕石を詰め込んで完全に埋め尽くし、外周には型枠を作製設置します。 |  |

| 型枠の中へ練り込んだセメントを流し込み、十分に突き固めたうえ表面をコテでならし仕上げます。 |  |

| 型枠を外すといい感じに基礎が出来上がりました。 |  |

| 今回使用のレンガはホームセンター発注の耐火レンガ。パレット買いだとお安くなるのですが、友人が改装直後のお店にいてさらにお安くしていただきました。 (^0_0^)v |

|

| イメージ図以降いろいろと検討してきており、届いたレンガを並べてみたりしながら具体的な構想を練ります。 |  |

| PAGE TOP ↑ | |

| 結局はイメージ図に近い形での製作を決定、ここからが過酷なレンガとの格闘です。 |  |

| まずはボトム部分のレイアウトを仮置きして確認。 |  |

| セメントを練って施工していきますが、ボトムは2段積みとする為一段目は外周のみ。 |  |

| 内側はセメントを充てんしてレンガの節約です。 |  |

| 2段目も仮置きをしてレイアウトの確認。 |  |

| PAGE TOP ↑ | |

| ここからは下段燃焼室のボトムとなるため耐火セメントを使用していきます。 |  |

| 外周部分から水平器を使ってレベル調整をしながら施工。 |  |

| 残りは後日ですが少しだけ耐火セメントが残っているので、1個だけ次段に積み増ししておきます。 |  |

| 本来なら水糸を張ってきっちりレベル合わせをするとよいのですが、何分無精者の私の事水平器だけでやっちゃってます。それでもなかなか左右のバランスもいい具合です。 |  |

| 続いてボトム中央部の施工。最終のところで隙間が無くならないよう気を付けて施工していきます。 |  |

| PAGE TOP ↑ | |

| 全レンガを敷き終えたところ。縦横を組み合わせたレイアウトの為に隙間調整が難しい〜(^0_0^; |  |

| ボトムのレンガ目地に耐火セメントをすべて打ち終わったところ。 |  |

| ここからは”コ”の字型に外周を積み上げていくことになります。積みながら高さを考えていくつもりなんですが、当初は8段くらいのつもりやったけど... |  |

| さて、ここからは半分サイズのレンガが必要になります。まずはディスクグラインダーで切れ目を入れて... |  |

| ぐるっと一周切れ目が入ったらタガネをあてて |  |

| PAGE TOP ↑ | |

| ハンマーで「ガツン!!」とやると... |  |

| ものの見事に半割りレンガが出来上がります。 |  |

| さしあたり10丁ほどを割って作った半割りレンガ。 |  |

| 半割りレンガも揃ったところで、来る日も来る日も積み増し作業が続きます。 |  |

| 一気に積めるとよいのですが...そこはシロートのやることそうそう手際よくはいかないし、硬化の早い耐火セメントなんで大量に練ってしまうと大変なことになりかねません。 |  |

| PAGE TOP ↑ | |

| ここはじっくり我慢をして、少しずつ積み増ししていきます。 |  |

| 8段目まで完了しましたが調理作業の使い勝手を考慮してもう少し積み増すことにしました。 ちなみに使用している耐火セメントはレンガと同じホームセンターにあったトーヨーマテランの「耐火モルタル」、混ぜ物が多くて結構ザラザラしています。 |

|

| 水で硬化するタイプなので加熱硬化の耐火モルタルとは違い、しっかりレンガに水を吸わせてから施工します。この辺はセメントと同じ要領ですね。 |  |

| 毎日コツコツとやって、ようやく10段目に差し掛かりました。 |  |

| 10段目を積み終え11段目に差し掛かったところで... |  |

| PAGE TOP ↑ | |

| 後列のみ積み増しをして焼き床製作に入ります。 |  |

| コンパネ&角材で型枠を作製し、ここに耐火セメントを流し込みます。 |  |

| 焼き床に使用の耐火セメントは朝日キャスターを使用。というのもこの商品が定番なのでもっと肌理細やかではと思い、送料込みだと割高ですが使用してみました。結果は予想通りこちらのほうが扱いやすいですね。さて、型枠をずいぶんハンマーでたたきましたが空気はちゃんと抜けてくれただろうか? |  |

| 焼き床接地部分には縦割りレンガを使用します。今度はディスクグラインダーを使って縦に切り目を入れます。 |  |

| 今回割り込むのは長手方向なので念のためレンガ割り用の幅広タガネを購入しました。 |  |

| 今回もうまい具合に割れてくれました。 |  |

| PAGE TOP ↑ | |

| 縦割りレンガ4丁に半割りレンガのさらに縦割りレンガを2丁作り。 |  |

| 焼き床設置個所へ仮置き確認...いい感じです。 |  |

| 確認後レベルを見ながら耐火セメントで施工。今回もセメントが余ったので、上段分の1丁だけ積み増ししておきました。 |  |

| 型枠製作していた焼き床の型枠を外してみました。細かな気泡は抜けきっていない感じもありますが、とりあえずこれで行ってみることにします。 |

|

| 耐火セメントを練って焼きどこを設置します。さすがに一人では大変でしたがなんとか無事設置完了〜 |

|

| PAGE TOP ↑ | |

| せっかく手間暇をかけて作ることもあり、焼き床後部は下段との通気空間を設けて連続燃焼使用が出来る設計としています。 |

|

| 焼き床前方は少し長めに作り燃焼室蓋などの受け台となるよう設置し、突出部分のR加工と面取りを施しました。 |

|

| 実家の庭に転がっていたグレーチング側溝蓋をカット、今後これにLアングルの足を取り付けて五徳を作ります。これにより上段焼き床から掃き落とす薪や灰などの受け皿及びふるいにもなりますし、連続燃焼使用時の焼き床としても熱効率が上がります。また、さらにはダッジオーブン等の調理台としても使えるであろうことを想定しています。(ダッジオーブン持っていませんが...) |

|

| さて、焼き床が設置された後は引き続きレンガを積み増していきます。すぐにドームでも構わないのですが先々ダッジオーブンなどにも対応できるようにと懐を深くしようと思います。(くどいですがダッジオーブンは持っていません) |  |

| 焼き床上部の積み増しは3段目が完了していよいよドーム部の施工に入ります。 |  |

| PAGE TOP ↑ | |

| まずはドーム部レンガの下支えとなる型枠を作製設置。余り材料で少し寸法をいい加減なまま着工しちゃいました。その結果が後に... |  |

| レンガを仮置きしてシミュレーションしていきますが隙間が余ったので施工時は少し厚めに耐火セメントを打つ事にしました。 |  |

| そうやって積み上げていった結果...TOPの空間が狭い〜でももうやり直すのは面倒だし...ということでセンターだけ半厚割りにしたレンガを作って対応。この辺がまぁ何とも大雑把な私の性格を表していますなぁ〜(笑) |  |

| まぁそれでも何とかそれらしくなってき...とここで耐火セメントの在庫切れ〜日も暮れてきたし今日はここまでにしときますか!型枠下の角材2本は簡単ながら重要な工夫でして... |  |

| デッキ側からみた背面もなかなか凛々しい!! |  |

| PAGE TOP ↑ | |

| 一晩乾燥させて型枠を外してみました。型枠下に敷いていた角材2本を引き抜き、型枠をコンッと叩けば見事簡単に外せます。あれがないと外せずに燃やさなければなりません。ジャッキなどを使えばより確実ですがこの為だけに購入するのももったいなかったので...(^0_0^)v |  |

| 朝食後ホームセンターへ耐火セメント調達に(近いほうには無くて2軒回った)そして不十分だった目地埋めも何とか完了してずいぶん格好良くなってきました。この次は若干低くして煙道を接続する窯口部ドームの施工へと進みます。さてどんな形状にしようかなぁ?!(いまだ未定) |  |

| 使い回しの型枠を加工して窯口ドーム形状のシミュレーション |  |

| ヨシ!こんな感じでいいかな?! |  |

| 構想が決まったところで耐火セメントで固定作業、ここでは細部まで充填しやすいアサヒキャスターを使用。 |  |

| PAGE TOP ↑ | |

| 仕上げ代だけ残して乾燥固定を待ちます。 |  |

| ほぼ固定ができたところで型枠を外して... |  |

| 続いては親ドームとの隙間を埋めていきます。 |  |

| 裏側に流れおちないようあて木を施し |  |

| しっかりと目地埋めを行い |  |

| PAGE TOP ↑ | |

| 裏側は塗り込みで窯内形状を整えます。 |  |

| 外観は本体同様にトーヨーマテランの耐火モルタルで仕上げました。 |  |

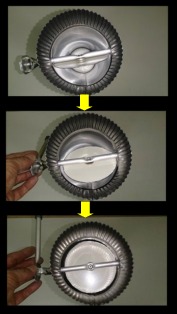

| さて窯口TOPにレンガ仕込みのスライド式ダンパーを考えていましたが、先々断熱目的で二重レンガとする可能性を考慮して煙突内部に仕込みました。 |  |

| 有り合わせの不要端材を使って回転式のダンパーを仕込んでいます。写真上から順に【全開】・【半開】・【全閉】の状態。これにより調理に合わせた温度調整や燻製作りなどの排気調整が容易にできます。 |  |

| ダンパー仕込みの煙突を仮付け...良いんじゃないですか?! |  |

| 煙突を窯口ドーム開口部に差し込み、耐火セメントで完全固定 |  |

| 不要のグレーチング側溝蓋をサイズにカットしLアングルを溶接して五徳を2セット作製しました。下段燃焼室は高さがあり五徳の上で燃やす事で薪も燃えやすく、焼き床に近くなる事で追い炊きの効率も上がると考えています。また追い炊きしながらその他の調理もでき、もう一枚焼き床板を作製して五徳に載せれば2段の焼き床が稼働できます。後ほど耐火塗料で塗装します。 |  |

| 他作業の合間をぬって、ドーム部背面のレンガを積み上げ完了〜 |  |

| 上段燃焼室の窯口垂れ壁を施工 |  |

| 続いて下段燃焼室の窯口垂れ壁を施工 |  |

| いまだに施工しようかどうか迷っている上部焼き床ボトムのレンガ敷き、一応材料を半割り加工して準備はしました。一度火入れをしてキャスタブル一枚板の割れなどがなければ施工せずに使おうかとも考えています。 |  |

| 続いてこれまた端材を集めて鉄扉の作製に入ります。まずは重い鉄扉を支えるためのフレームとなるLアングルにボルトを溶接付けをして... |  |

| 短くカットしたところへ輪切りにした鉄管を差し込みました。この鉄管に今度はフラットバーと鉄扉となる鉄板を溶接すれば、観音開きの上部燃焼室扉が出来上が(る予定)ります。 |  |

| 上記ヒンジバーにLアングルを溶接して鉄扉フレーム完成!そのフレームに合わせて4.5mm鉄板を購入し、両肩部のみディスクサンダーで切り落としました。 |  |

| 面取りを施した鉄板をヒンジパイプにフラットバーを経由して溶接、さらにかぶり部分のフラットバーとハンドルを溶接しました。 |  |

| PAGE TOP ↑ | |

| 鉄扉仮設置の全体像はこんな感じ...このあとロック金具とハンドル持ち手を取り付けます。 |  |

| ロック金具と木製ハンドル持ち手を取り付けました。木製ハンドルとすることで操作時の断熱性を期待しています。 |  |

| 日を改めて鉄扉のフレームをビスと耐火セメントで取り付け固定します。 |  |

| お気づきかもしれませんが、この鉄扉は着脱式に作りました。連続調理やメンテナンス時に蓋が邪魔な場合はこのように外して使えるのです。 |  |

| 鉄扉取り付けも完了しいよいよ火入れができる状態になりました。その結果によっては焼き床にレンガを敷き詰める施工を行うかも...また下段燃焼室にも鉄扉を取り付ける予定です。 |  |

| PAGE TOP ↑ | |

| 火入れ用の薪の入手までの間、次なる工程を進めます。 上段に引き続き下段燃焼室の鉄扉作製です。Lアングルを鳥居状に溶接加工し、そこへボルトを取り付けます。 |

|

| 4か所に同様のボルトを溶接付けしました。 |  |

| 作製したフレームの寸法に問題がないか確認です。4か所のボルトに差し込んだ銀色のパイプに、フラットバーと鋼板を溶接して鉄扉となります。 |  |

| ヒンジパイプにフラットバーを溶接し鉄板をさらに溶接。そこへかぶり(センター重なり)となるフラットバー、持ち手ハンドル、ロック金具をさらに溶接しました。 |  |

| 窯本体に仮付けしてみると、いくつかの修正点が...

①ハンドル片方の溶接があまい ②ハンドル付け位置が低すぎた ということで修正します。 |

|

| 修正後塗装を施し、窯本体へ取り付け完了〜 |  |

| この段階で”ほぼ”『TIDA窯』は完成です!!(^0_0^)v

なぜ”ほぼ”かというと、窯は火を入れて仕上げていくものだそうです。火入れによってひびが入るかもしれませんし、状態によっては火床にレンガの敷き詰めをするかもしれません。これからがあわてずゆっくりと確認仕上げという訳です。 |

|

| さぁ火入れをするには薪が必要です。ということで木材加工場へ行って安価で分けていただいてきました。 |  |

| 今後も効率よく収納できるよう、テラス下に足場パイプを使って薪棚を作製しました。 |  |

| それでも入りきらない分は、窯横に余っていた温室棚を置いて収納しました。 |  |

| 子どもの頃はこうやって薪割りをして風呂を沸かしてたんですよねぇ〜懐かしい!! |  |

| 2014.9.16 AM7:00 火入れ式開始 |  |

| 慣らしのため細かな薪を中心にやんわりと過熱していきます。 |  |

| 下段燃焼室にも火入れしました。 |  |

| 下段燃焼室の火も落ち着いてきたところで試し焼き〜 |  |

| ハーブピザトーストの焼き上がり〜こんがりサクサクでうまうま!! |  |

| 熱膨張などで何箇所かヒビが入りました。 |  |

| 耐火セメントが圧入出来ていない部分にヒビが入り易いようです。 |  |

| 唯一燃焼ガスの吹き出しが確認できたヒビ、ここはレンガの厚みがいちばん薄いところですね。 |  |

| 一番の心配だった焼き床はやはりヒビが...でもその他も含め今のところ致命傷ではなさそうで一安心。 |  |

| 開始から4時間本格的に加熱し始めます。 |  |

| 排気燃焼ガス温度は350度を超えました。 |  |

| ここで上段石窯の余熱と下段燃焼室の追いだきで、市販のピザを試し焼き〜 |  |

| こんがりサックリ数分で見事に焼きあがりました。ウマウマのテリヤキチキンピザ!! |  |

| 火入れ式も無事終わっていい面構えになりました。 |  |

| 【本格手作り石窯ピザ焼き】 | PAGE TOP ↑ |

| 火入れ式の試し焼きでは即席で作ったピールを使いましたが、サイズが大きく有り合わせの柄を付けていたので作り直しました。(ステンレス製の大ピール) そしてアルミ板を入手し角を落としてワンサイズ小さなピザピールも作りました。(アルミ製の小ピール) ※石窯内にピザを出し入れしたり移動させる道具 |

|

| そしていよいよ音もだちを招いての手づくり石窯ピザパーティー開催です。前夜にベーカリーを使って生地をつくり、形に伸ばした状態でラップで包み冷凍保存、4枚分作るのに1時間弱で4回やって合計16枚分。 |  |

| パーティー当日余裕を持って開始の3時間ほど前から火入れを始めました。最初は細かな燃えやすい針葉樹板材を細く割ったものを組み、薪割りの際に出たささくれやかけらなどを焚きつけにして着火します。 その後徐々に大きな薪へと移行して窯の温度を上げていきます。 |

|

| 前回火入れの際の経験から今回下段は扉を閉めたままで上段燃焼室のみ燃焼加熱、この時左扉だけ空気量を調節しながら開け薪を左寄りに配置し燃焼ガスが炉内を旋回して煙道へと出て行くようにしました。この方が下段からの新鮮空気による冷却が無く効率よく窯を立ち上げることが出来る気がします。窯中央部から煤切れ(温度が上がり黒い煤も燃焼して白くなる)状態となってきたのは開始から1.5時間ほど。 |  |

| PAGE TOP ↑ | |

| 2時間の予熱を終えて十分に窯が温まったところで薪を後方から下段に落とし、焼き床を拭いていよいよピザ焼き開始です。窯の温度が下がってきたときには下段で追い炊きをして高温を維持します。 |  |

| 焼き床に載せたピザも... |  |

| 数分程度で見事に焼きあがります。 |  |

| トッピングを変えて次のピザを焼き... |  |

| 焼きたてを食す!!ほんま贅沢なあそびやなぁ〜(笑) |  |

| PAGE TOP ↑ | |

| 生地はこんがりサクサクに焼け、トッピングはジューシーさを残している絶妙な焼き加減が最高においしいのです。 (写真にはありませんが最初はクッキングシートで焼き床に載せ、少ししてからシートを外すとピザの操作も簡単に扱えます) |

|

| 少し長めに焼くとチーズにもこんがりと焼き色が付き、これまた美味しそうなのが出来ました。集まった音もだちにも大好評で悪戦苦闘の石窯作りも頑張った甲斐がありました。 |  |

| 日を改めて冷凍仕込みの残った生地消化と前回来れなかった音もだちK氏を招いて後日またまたPizzaParty!!(笑) 窯を2時間ほどかけて煤切れする温度まで上げて... |

|

| トッピングを施したPizzaを投入〜今回は置き火を残してやってみましたが...下段で燃やしたほうが便利でした。ただ、薪の消費量は増えますけどね〜(^0_0^; |  |

| バジルの香りもさわやかなオーソドックスPizza!! |  |

| PAGE TOP ↑ | |

| 今回の大ヒット作は『山盛りネギマヨPizza』一味がピリッと効いててこれは格別に美味い!同じ味だと飽きますが、いろいろトッピングを変えればまだまだ楽しめそうです。 |  |

| ウッドテラス作製 | |

| 石窯製作から3年ようやく雨じまいをすることに...朝から材料を仕入れ、まずは地面を掘り砕石を入れ打ち固めその上にコンクリートを盛って束石を設置 |  |

| 続いて材料の木材を保護塗装、今回は作業の効率性を考えて水性ステインを使用し刷毛塗りの後すぐに拭きあげる方法とした。布拭きよりも塗布スピードがより早い! |  |

| すべての材料を塗り終えたら柱立てからスタート、片側は既設のウッドテラスの柱を兼用。一人作業のため脚立で柱を支えながら仮預け出来るビスを打ち込みそこへ桁材をひっかけてもう一方の方から桁をビス打ち固定、預けた方で水平レベルを調整しながら固定という方法を取った。 ここまでくればあとはどんどん作業が進む...はずだったのだが... |

|

| あとは縦横の材をどんどんビス打ちしていきあっという間に...と言いたいところが...何故か寸法にずれがあって修正に手間取ってしまった。(^0_0^; |  |

| うす暗くなりゆく中ポリカ波板をステンレス傘釘で打ちつけ固定していき、ようやく日が落ちる前に何とか完成〜この後はまた補強材をさらに取り付け雨どいも設置をする予定。さしあたり目前のPIZZA PARTYはこれで雨降っても安心!!(^0_0^)♪ |  |

|

Comming soon |

|

| 『石窯で焼くピザはだれが焼いてもこんなにおいしく焼けるんだ!!』 |

|